联系电话:15851070333

铁川桥水电站导流洞封堵施工技术

发布时间:2017年6月19日

1· 概述

铁川桥水电站位于渔泡江梯级开发的第四级电站,铁川桥水电站装机规模42 MW(2×21 MW)。铁川桥电站水库总库容7 750 万m3,调节库容2 960万m3,具有季调节功能,电站额定水头112 m,设计引用流量44.65 m3/s。

铁川桥水电站大坝为碾压混凝土双曲拱坝,最大坝高94.5 m,坝顶高程1 274.5 m,坝底高程1 180m,坝顶宽度6 m,坝底最大厚度20 m,厚高比0.2116。顶拱最大中心角88.24°,顶拱上游面弧长236.09 m。最大倒悬度上游面0.19、下游面0.17。在双曲拱坝右岸布置导流洞,导流洞洞身长318.011 m,进口底板高程为1 200.5 m,出口底板高程为1 198.27 m,纵坡为0.7%。导流洞过流断面尺寸为6 m×7.5 m(宽×高),城门型,顶拱中心角120°。导流洞进口布置封堵闸门门叶1 扇,总重90 t。

水电站工程于2008 年底开工,2009 年6 月顺利实现导流。2012 年底大坝浇筑至1 274.5 m 高程,达到下闸蓄水条件,2013 年5 月中旬实现导流洞封堵,大坝下闸蓄水。下闸蓄水是铁川桥水电站工程建设的一个重要里程碑,而实现这一目标的关键就是导流洞的封堵设计与施工。

2· 导流洞封堵设计

导流隧洞封堵段是水工建筑物永久挡水部分,按主体工程大坝的设计标准进行计算, 安全系数和防渗等级均应满足相关规范要求, 设计荷载和校核荷载分别按主体工程大坝的设计洪水位和校核洪水位进行计算。

为确保大坝工程安全, 对位于穿越坝体范围内的导流隧洞的封堵体形式设计,应根据导流隧洞围岩条件、承受水压力的大小、封堵材料、运行要求、拦河坝的结构形式和应力传递要求确定,并且封堵体位于大坝帷幕线上,以确保库区水不会通过封堵体绕渗到库外。在一般情况下,封堵体应选择在工程地质和水文地质条件相对较好的洞段,并能与大坝的防渗帷幕轴线相一致,以便形成一道完整的挡水、防渗屏障。

确定堵头长度的方法较多, 应根据工程实际情况确定。一般导流隧洞封堵采用较多的方法: 1)取2~3 倍洞径; 2)按经验公式L=mHD 计(m 为修正系数,取0.0125~0.02,H 为作用水头,D 为洞径);

3)用力学公式进行稳定计算。

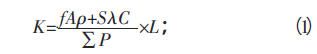

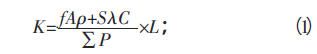

在设计导流洞的封堵中,计算堵头长度成为设计的重点。堵头一般要承担自身重力、摩擦力等载荷,因此需要存在相应的安全系数,其计算公式如下:

式中:抗滑稳定安全系数用K 表示,通常安全系数K 不能小于3,校核工况的K 也不能低于2.5;抗剪断摩擦系数用f 表示,在计算中f 值取0.8;A 是堵头断面的面积;ρ 则是混凝土浮容重;S 为堵头的断面周长;C 表示抗剪断凝聚力,在该工程中,C 值为300kN/m2。

根据导流洞地质情况,经计算可知堵头的长度L=18 m。封堵段位于导流洞0+121.0 m~0+139.0 m,封堵段长度18 m,该段岩性好,并且位于大坝帷幕灌浆线上,封堵前对堵头段中部进行扩挖成喇叭状,堵头为纯混凝土结构,为C20 泵送混凝土。

3 ·导流洞下闸封堵施工

3.1 封堵时段及封堵流量

根据水文资料显示,渔泡江10 月至次年5 月为枯水期,为统筹兼顾,根据施工进度安排,2013 年5月底之前必须完成导流洞永久堵头混凝土的施工。按照该项目施工总进度安排,封堵施工时段为2013年4 月15 日至2013 年5 月15 日。

3.2 施工布置

1)道路布置。利用现有的原下基坑道路,从拌合系统至坝后下游围堰,作为混凝土、材料运输主要道路,下游围堰拆除后,需修筑一条左岸到右岸导流洞出口的过水路面,已到达导流洞出口修筑围堰,并进入导流洞内。

2)风水电布置。导流洞施工用电从布置在坝后的电源点接线至施工堵头部位,及洞内沿线照明;导流洞出口围堰修筑后在右岸道路处布置1 台9 m3油动空压机,接风管至洞内堵头段,满足施工用风需要;导流洞出口围堰修筑完成后,在导流洞出口围堰内侧布置抽水泵站,站内布置1 台55 kW 水泵,抽排洞内积水及渗水,在堵头段布置2 台7.5 kW、1 台3 kW 抽水机,抽排施工作业面积水。

3)制浆站布置。制浆站布置在坝后1 号排水洞洞口,集中制浆,泵送至工作面储浆桶内进行配浆,满足灌浆要求。

3.3 施工方法

3.3.1 下闸施工

3.3.1.1 闸门加工

导流洞进口闸门为平板钢闸门,门叶1 扇,总重90 t,闸门外形尺寸为6 m×7.5 m-62.5(m)。导流洞底板高程为1 199.5 m,启闭机台高程1 207 m。为了方便运输,门叶设计沿横向分为三节进行加工制作。

3.3.1.2 闸门运输

由于闸门的尺寸和重量较大,为了保证能够安全顺利地完成安装工作,现场吊装设备的布置和吊装措施的实用性就显得十分重要。原设计方案导流洞上方布置启闭机房和启闭机,闸门采用启闭机安装。后经设计优化后取消了启闭机,只能改用汽车吊安装方案。

闸门各节厂内制造完成后,在厂内进行预先安装、调整好侧止水、门楣止水橡皮及各组成附件(正向滑块、反向滚轮、侧向滚轮等),采用平板汽车运送至现场。

3.3.2 导流洞下闸施工方法

3.3.2.1 下闸准备

1)在下闸蓄水前,对门槽的死角及底坎进行全面检查及清理。安排施工人员在水位较低时,潜入水下检查底坎的冲蚀情况并清除门槽内死角部位堆积的石渣、杂物等。

2)对整个现场进行清理,清除杂物,将埋件外露表面的临时支撑焊疤凹坑进行处理。

3)清除可能存在的不安全因素,设置安全绳、安全网、警示牌等必要的安全设施。施工人员进入工作面,必须戴安全帽,在空中作业,必须系好安全绳。

3.3.2.2 下闸操作

采用人工清理闸门门槽,待门槽清理干净后,利用75 t 汽车吊将闸门平缓放入门槽内。门叶设计沿横向分为三节,分节进行下闸,节间通过耳板连接,下闸后完成连接工作。

3.3.2.3 闸门止水

闸门下闸后,采用灯光、塞尺或其它方法检查止水橡胶的封水情况,止水橡胶的压缩应均匀,无透亮或间隙。闸门在承受设计水头的压力时,通过任意1 m 长止水橡胶范围内的漏水量应小于或等于0.1L/s。在闸门上游采用木楔和棉絮堵塞闸门之间的缝隙,起到止水作用。

3.3.3 封堵施工

3.3.3.1 施工工艺流程

施工用风水电施工→洞内施工排水、清基→堵头段止水刻槽→固结灌浆→模板安设→冷却水管安装→混凝土浇筑→混凝土冷却→回填灌浆→接触灌浆→帷幕灌浆。

3.3.3.2 洞内施工排水、清基

导流洞出口围堰合龙闭气后,进行初期洞内排水,在围堰上布置1 台55 kW 抽水机强排洞内积水和水库蓄水后的渗水;同时沿导流洞一侧修筑一条石渣道路至混凝土堵头处,然后在堵头上游修筑一道混凝土围堰,堰高1.5 m、厚0.8 m,堰底埋设2 根Ф300 排水管,排水管一直穿过堵头,在堵头下游安装闸阀,以便堵头封堵完成后灌浆封闭。

3.3.3.3 堵头段止水刻槽

当洞内初期排水完成后,首先搭设简易钢管排架,进行堵头两端和导流洞拱肩处的止水(浆)片槽的开挖,考虑到导流洞已长期过水,围岩存在一定的不安全因素,且止水(浆)片槽较小,为0.3 m(深)×0.4 m(底宽),采用风镐人工开挖的方式施工。

3.3.3.4 固结灌浆

钻孔采用YT-28 气腿钻在钻架台车上依据测量测放出的孔位造孔,造孔孔径为42 mm,造孔按环间分序的原则分为二序施工,先钻一序孔;待一序孔灌浆结束后或相邻的一序孔钻灌结束后再钻灌二序孔。

固结灌浆为灌注水泥净浆,用于固结灌浆的水泥强度等级不应低于42.5。固结灌浆压力为0.5~0.6 MPa。固结灌浆全孔一段灌注采用孔内循环灌浆方式,射浆管距孔底距离不大于50 cm;采用单孔灌浆,即一泵灌一孔。灌浆时先对第一序孔轮灌,待第一孔灌浆结束后,再进行第二序孔灌浆。固结灌浆采用打检查孔压水试验的方式进行质量检查。

3.3.3.5 堵头混凝土浇筑

堵头混凝土按照设计图纸共18 m 长,分一段进行施工,首先进行堵头两端和拱肩的微膨胀混凝土浇筑,同时埋设止水(浆)片;仓内用Φ30 软管振捣器振捣密实。

根据设计图纸堵头内需预埋冷却水管,冷却水管1.75 m 埋设一层,因此,为方便施工,堵头按照四层浇筑,前三层按照1.75 m 分层,最后一层为2.25m;冷却水管布置在每层的施工层面上,冷却水管应按照要求及时通水降温。

1)堵头混凝土施工程序:基岩面清理→止水(浆) 片安装浇筑→基础验收→模板施工→堵头混凝土浇筑→缝面处理→模板拆除→进入下一仓次施工。

2)浇筑手段安排:混凝土入仓手段在导流洞洞口外围堰上布置一台混凝土泵机,左岸拌和楼拌和,搅拌车通过下基坑道路运输导流洞出口,泵送混凝土入仓。

3)分层分块:考虑堵头混凝土浇筑手段、所用模板型式、堵头混凝土结构等因素,堵头混凝土沿高度方向拟按4 层进行施工,层间按水平施工缝进行处理,并在层面按设计要求埋设冷却水管。

4)模板工程:堵头混凝土主要采用散装钢模板施工,模板固定形式为外拉内撑方式,进行每个仓次模板安装前须预先在基岩面上钻灌Ф20 锚杆,锚杆长度40 cm,入岩深度30 cm,外露长度10 cm,锚杆与模板拉条孔位相对应,固定模板时内拉焊接,即按照75 cm×75 cm 间排距布置。当最后一层浇筑时,堵头上游的模板浇筑后无法拆除。

5)混凝土工程:堵头混凝土采用平层浇筑法施工,并采用Φ50 软轴振动棒振捣密实,混凝土料应具有良好的和易性,浇筑过程中严禁漏振、欠振,务必保证混凝土内实外光,并根据浇筑需要变化泵管位置。

6)缝面处理:堵头混凝土在混凝土初凝后,应及时用冲毛机进行缝面处理,直至达到规范要求,确保层面结合。

3.3.3.6 回填灌浆

回填灌浆为浇筑混凝土前预埋灌浆系统,在导流洞封堵段内顶拱80°范围内预埋一套灌浆管路,包括一路进浆管、三路出浆管、一路回浆管和一道排气槽。其灌浆压力为0.2~0.30 MPa。回填灌浆在堵头混凝土浇筑后达到70%设计强度后进行。

回填灌浆利用预埋的进浆管进行灌浆,以纯水泥浆填入式灌浆为主,灌浆开灌水灰比0.6∶1,灌浆压力为0.3 MPa。在0.3 MPa 压力下灌浆孔停止吸浆,延续灌注10 min,即可结束,并封闭孔口闸阀进行闭浆。

3.3.3.7 接触灌浆

接触灌浆为浇筑混凝土前预埋灌浆系统,在导流洞封堵段内两侧直墙段各预埋一套灌浆管路,一套灌浆管路包括一路进浆管、三路出浆管、一路回浆管和一道排气槽。其灌浆压力为0.3~0.50 MPa。接触灌浆应在堵头混凝土全部浇筑结束,且混凝土温度冷却至稳定温度小于或等于16℃后根据缝面张开情况实施。

接触灌浆利用预埋的进浆管进行灌浆,达到设计要求的结束标准后结束灌浆,并对进浆管和回浆管进行堵塞。

3.3.3.8 帷幕灌浆

由于导流洞穿过大坝帷幕灌浆部位,帷幕灌浆布置在导流洞封堵段大坝帷幕灌浆线上,采用小口径地质回转钻机从封堵段上方的灌浆廊道钻孔,钻孔穿过封堵段混凝土,开孔前用“两法”地锚固定,用角度尺和地质罗盘校正钻机立轴。帷幕灌浆采用自下而上、分段卡塞、孔内循环的方式进行灌浆。灌浆过程中专人做记录和控制灌浆压力调节阀。灌浆孔在帷幕灌浆前对全孔进行裂隙冲洗。采用导管通入大流量水流,从孔底向孔外冲洗的方法进行冲洗,在断层、大裂隙等地质条件较复杂的区域,按监理工程师的指示或通过现场试验确定的方法进行。灌浆前均进行简易压水试验,压力为灌浆压力的80%,且不大于1 MPa;压水20 min,每5 min 测读一次压水流量。由制浆站集中制浆,分部位供浆。采用自下而上分段灌浆法时,灌浆段在最大设计压力下,当注入率不大于0.4 L/min 时,继续灌注30 min 结束灌浆。若注入率不大于1.0 L/min 时,继续灌注60 min 结束灌浆。

4· 结语

铁川桥水电站导流洞封堵施工,通过复核计算封堵设计后,采用科学合理的施工方案,精心细致地组织施工,经过大量细致的工作,终于按期顺利完成了导流洞封堵施工任务,可为类似工程施工提供可行的参考。

式中:抗滑稳定安全系数用K 表示,通常安全系数K 不能小于3,校核工况的K 也不能低于2.5;抗剪断摩擦系数用f 表示,在计算中f 值取0.8;A 是堵头断面的面积;ρ 则是混凝土浮容重;S 为堵头的断面周长;C 表示抗剪断凝聚力,在该工程中,C 值为300kN/m2。

根据导流洞地质情况,经计算可知堵头的长度L=18 m。封堵段位于导流洞0+121.0 m~0+139.0 m,封堵段长度18 m,该段岩性好,并且位于大坝帷幕灌浆线上,封堵前对堵头段中部进行扩挖成喇叭状,堵头为纯混凝土结构,为C20 泵送混凝土。

3 ·导流洞下闸封堵施工

3.1 封堵时段及封堵流量

根据水文资料显示,渔泡江10 月至次年5 月为枯水期,为统筹兼顾,根据施工进度安排,2013 年5月底之前必须完成导流洞永久堵头混凝土的施工。按照该项目施工总进度安排,封堵施工时段为2013年4 月15 日至2013 年5 月15 日。

3.2 施工布置

1)道路布置。利用现有的原下基坑道路,从拌合系统至坝后下游围堰,作为混凝土、材料运输主要道路,下游围堰拆除后,需修筑一条左岸到右岸导流洞出口的过水路面,已到达导流洞出口修筑围堰,并进入导流洞内。

2)风水电布置。导流洞施工用电从布置在坝后的电源点接线至施工堵头部位,及洞内沿线照明;导流洞出口围堰修筑后在右岸道路处布置1 台9 m3油动空压机,接风管至洞内堵头段,满足施工用风需要;导流洞出口围堰修筑完成后,在导流洞出口围堰内侧布置抽水泵站,站内布置1 台55 kW 水泵,抽排洞内积水及渗水,在堵头段布置2 台7.5 kW、1 台3 kW 抽水机,抽排施工作业面积水。

3)制浆站布置。制浆站布置在坝后1 号排水洞洞口,集中制浆,泵送至工作面储浆桶内进行配浆,满足灌浆要求。

3.3 施工方法

3.3.1 下闸施工

3.3.1.1 闸门加工

导流洞进口闸门为平板钢闸门,门叶1 扇,总重90 t,闸门外形尺寸为6 m×7.5 m-62.5(m)。导流洞底板高程为1 199.5 m,启闭机台高程1 207 m。为了方便运输,门叶设计沿横向分为三节进行加工制作。

3.3.1.2 闸门运输

由于闸门的尺寸和重量较大,为了保证能够安全顺利地完成安装工作,现场吊装设备的布置和吊装措施的实用性就显得十分重要。原设计方案导流洞上方布置启闭机房和启闭机,闸门采用启闭机安装。后经设计优化后取消了启闭机,只能改用汽车吊安装方案。

闸门各节厂内制造完成后,在厂内进行预先安装、调整好侧止水、门楣止水橡皮及各组成附件(正向滑块、反向滚轮、侧向滚轮等),采用平板汽车运送至现场。

3.3.2 导流洞下闸施工方法

3.3.2.1 下闸准备

1)在下闸蓄水前,对门槽的死角及底坎进行全面检查及清理。安排施工人员在水位较低时,潜入水下检查底坎的冲蚀情况并清除门槽内死角部位堆积的石渣、杂物等。

2)对整个现场进行清理,清除杂物,将埋件外露表面的临时支撑焊疤凹坑进行处理。

3)清除可能存在的不安全因素,设置安全绳、安全网、警示牌等必要的安全设施。施工人员进入工作面,必须戴安全帽,在空中作业,必须系好安全绳。

3.3.2.2 下闸操作

采用人工清理闸门门槽,待门槽清理干净后,利用75 t 汽车吊将闸门平缓放入门槽内。门叶设计沿横向分为三节,分节进行下闸,节间通过耳板连接,下闸后完成连接工作。

3.3.2.3 闸门止水

闸门下闸后,采用灯光、塞尺或其它方法检查止水橡胶的封水情况,止水橡胶的压缩应均匀,无透亮或间隙。闸门在承受设计水头的压力时,通过任意1 m 长止水橡胶范围内的漏水量应小于或等于0.1L/s。在闸门上游采用木楔和棉絮堵塞闸门之间的缝隙,起到止水作用。

3.3.3 封堵施工

3.3.3.1 施工工艺流程

施工用风水电施工→洞内施工排水、清基→堵头段止水刻槽→固结灌浆→模板安设→冷却水管安装→混凝土浇筑→混凝土冷却→回填灌浆→接触灌浆→帷幕灌浆。

3.3.3.2 洞内施工排水、清基

导流洞出口围堰合龙闭气后,进行初期洞内排水,在围堰上布置1 台55 kW 抽水机强排洞内积水和水库蓄水后的渗水;同时沿导流洞一侧修筑一条石渣道路至混凝土堵头处,然后在堵头上游修筑一道混凝土围堰,堰高1.5 m、厚0.8 m,堰底埋设2 根Ф300 排水管,排水管一直穿过堵头,在堵头下游安装闸阀,以便堵头封堵完成后灌浆封闭。

3.3.3.3 堵头段止水刻槽

当洞内初期排水完成后,首先搭设简易钢管排架,进行堵头两端和导流洞拱肩处的止水(浆)片槽的开挖,考虑到导流洞已长期过水,围岩存在一定的不安全因素,且止水(浆)片槽较小,为0.3 m(深)×0.4 m(底宽),采用风镐人工开挖的方式施工。

3.3.3.4 固结灌浆

钻孔采用YT-28 气腿钻在钻架台车上依据测量测放出的孔位造孔,造孔孔径为42 mm,造孔按环间分序的原则分为二序施工,先钻一序孔;待一序孔灌浆结束后或相邻的一序孔钻灌结束后再钻灌二序孔。

固结灌浆为灌注水泥净浆,用于固结灌浆的水泥强度等级不应低于42.5。固结灌浆压力为0.5~0.6 MPa。固结灌浆全孔一段灌注采用孔内循环灌浆方式,射浆管距孔底距离不大于50 cm;采用单孔灌浆,即一泵灌一孔。灌浆时先对第一序孔轮灌,待第一孔灌浆结束后,再进行第二序孔灌浆。固结灌浆采用打检查孔压水试验的方式进行质量检查。

3.3.3.5 堵头混凝土浇筑

堵头混凝土按照设计图纸共18 m 长,分一段进行施工,首先进行堵头两端和拱肩的微膨胀混凝土浇筑,同时埋设止水(浆)片;仓内用Φ30 软管振捣器振捣密实。

根据设计图纸堵头内需预埋冷却水管,冷却水管1.75 m 埋设一层,因此,为方便施工,堵头按照四层浇筑,前三层按照1.75 m 分层,最后一层为2.25m;冷却水管布置在每层的施工层面上,冷却水管应按照要求及时通水降温。

1)堵头混凝土施工程序:基岩面清理→止水(浆) 片安装浇筑→基础验收→模板施工→堵头混凝土浇筑→缝面处理→模板拆除→进入下一仓次施工。

2)浇筑手段安排:混凝土入仓手段在导流洞洞口外围堰上布置一台混凝土泵机,左岸拌和楼拌和,搅拌车通过下基坑道路运输导流洞出口,泵送混凝土入仓。

3)分层分块:考虑堵头混凝土浇筑手段、所用模板型式、堵头混凝土结构等因素,堵头混凝土沿高度方向拟按4 层进行施工,层间按水平施工缝进行处理,并在层面按设计要求埋设冷却水管。

4)模板工程:堵头混凝土主要采用散装钢模板施工,模板固定形式为外拉内撑方式,进行每个仓次模板安装前须预先在基岩面上钻灌Ф20 锚杆,锚杆长度40 cm,入岩深度30 cm,外露长度10 cm,锚杆与模板拉条孔位相对应,固定模板时内拉焊接,即按照75 cm×75 cm 间排距布置。当最后一层浇筑时,堵头上游的模板浇筑后无法拆除。

5)混凝土工程:堵头混凝土采用平层浇筑法施工,并采用Φ50 软轴振动棒振捣密实,混凝土料应具有良好的和易性,浇筑过程中严禁漏振、欠振,务必保证混凝土内实外光,并根据浇筑需要变化泵管位置。

6)缝面处理:堵头混凝土在混凝土初凝后,应及时用冲毛机进行缝面处理,直至达到规范要求,确保层面结合。

3.3.3.6 回填灌浆

回填灌浆为浇筑混凝土前预埋灌浆系统,在导流洞封堵段内顶拱80°范围内预埋一套灌浆管路,包括一路进浆管、三路出浆管、一路回浆管和一道排气槽。其灌浆压力为0.2~0.30 MPa。回填灌浆在堵头混凝土浇筑后达到70%设计强度后进行。

回填灌浆利用预埋的进浆管进行灌浆,以纯水泥浆填入式灌浆为主,灌浆开灌水灰比0.6∶1,灌浆压力为0.3 MPa。在0.3 MPa 压力下灌浆孔停止吸浆,延续灌注10 min,即可结束,并封闭孔口闸阀进行闭浆。

3.3.3.7 接触灌浆

接触灌浆为浇筑混凝土前预埋灌浆系统,在导流洞封堵段内两侧直墙段各预埋一套灌浆管路,一套灌浆管路包括一路进浆管、三路出浆管、一路回浆管和一道排气槽。其灌浆压力为0.3~0.50 MPa。接触灌浆应在堵头混凝土全部浇筑结束,且混凝土温度冷却至稳定温度小于或等于16℃后根据缝面张开情况实施。

接触灌浆利用预埋的进浆管进行灌浆,达到设计要求的结束标准后结束灌浆,并对进浆管和回浆管进行堵塞。

3.3.3.8 帷幕灌浆

由于导流洞穿过大坝帷幕灌浆部位,帷幕灌浆布置在导流洞封堵段大坝帷幕灌浆线上,采用小口径地质回转钻机从封堵段上方的灌浆廊道钻孔,钻孔穿过封堵段混凝土,开孔前用“两法”地锚固定,用角度尺和地质罗盘校正钻机立轴。帷幕灌浆采用自下而上、分段卡塞、孔内循环的方式进行灌浆。灌浆过程中专人做记录和控制灌浆压力调节阀。灌浆孔在帷幕灌浆前对全孔进行裂隙冲洗。采用导管通入大流量水流,从孔底向孔外冲洗的方法进行冲洗,在断层、大裂隙等地质条件较复杂的区域,按监理工程师的指示或通过现场试验确定的方法进行。灌浆前均进行简易压水试验,压力为灌浆压力的80%,且不大于1 MPa;压水20 min,每5 min 测读一次压水流量。由制浆站集中制浆,分部位供浆。采用自下而上分段灌浆法时,灌浆段在最大设计压力下,当注入率不大于0.4 L/min 时,继续灌注30 min 结束灌浆。若注入率不大于1.0 L/min 时,继续灌注60 min 结束灌浆。

4· 结语

铁川桥水电站导流洞封堵施工,通过复核计算封堵设计后,采用科学合理的施工方案,精心细致地组织施工,经过大量细致的工作,终于按期顺利完成了导流洞封堵施工任务,可为类似工程施工提供可行的参考。